Note e documenti

Il Caso TiO2

Immagini

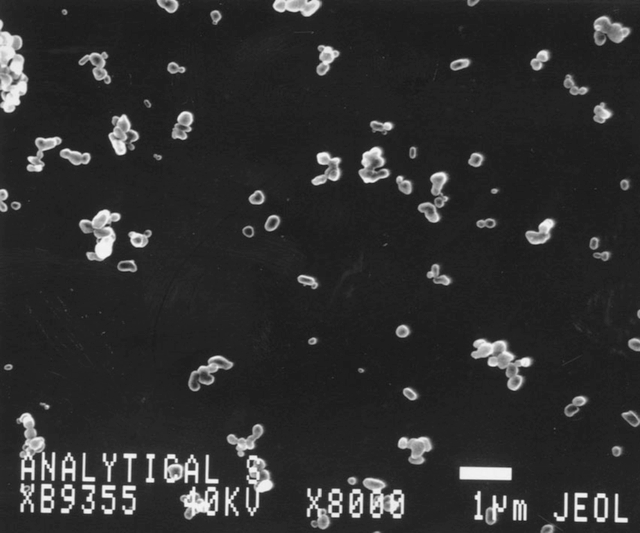

Come appaiono le particelle di TiO2 pigmentario al microscopio elettronico. La barretta in basso a destra dell’immagine è lunga 1 µm, le particelle sono tra circa 1/4 e 1/5 di tale lunghezza (ossia tra 0,20 e 0,25 µm in pieno campo pigmentario).

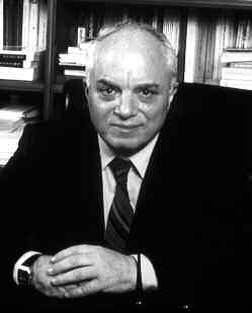

Come appaiono le particelle di TiO2 pigmentario al microscopio elettronico. La barretta in basso a destra dell’immagine è lunga 1 µm, le particelle sono tra circa 1/4 e 1/5 di tale lunghezza (ossia tra 0,20 e 0,25 µm in pieno campo pigmentario).Laureato in chimica fisica a Pavia nel 1950, divenne esperto di energia e ambiente lavorando presso l'istituto di ricerche "Guido Donegani" (1954-1970) e la Montedison (1971-1978). È stato autore di oltre duecento lavori scientifici su risorse materiali ed energetiche, geochimica e scienza dei materiali, di politica scientifica e tecnologica. Rivestì il ruolo di ministro dell'università e della ricerca scientifica e tecnologica nel governo Ciampi (maggio 1993-maggio 1994).

Ha ricoperto la presidenza dei seguenti enti e istituzioni:

● Comitato per la politica scientifica e tecnologica dell'OCSE (1971 - 1975);

● ENI (1982-1983). La presidenza di questo ente fu breve (meno di un anno) per il conflitto sorto tra Colombo e il vicepresidente Leonardo Di Donna. Colombo non riteneva di potere (e dovere) collaborare con un personaggio coinvolto nell'affare P2 e certamente di non limpida reputazione. Gli appoggi politici di Di Donna erano tali che Colombo dovette cedere e rassegnò le dimissioni per evitare che l'opacità altrui gettasse oscurità anche sulla sua linea di condotta;

● CNEN (Consiglio Nazionale Energia Nucleare), che Colombo ristrutturò ed anche ribattezzò col nome di ENEA (Ente Nazionale Energie Alternative), nome che l'ente tutt'oggi porta.

Ed inoltre:

● Advisor Committee on Science and Tecnology of Development delle Nazioni Unite (1984 - 1986);

● European Science Foundation di Strasburgo (1991-1993).

Giuseppe Lanzavecchia, «Umberto Colombo» in Energia, Ambiente e Innovazione - Maggio - Giugno 2006, ENEA, Roma 2006.

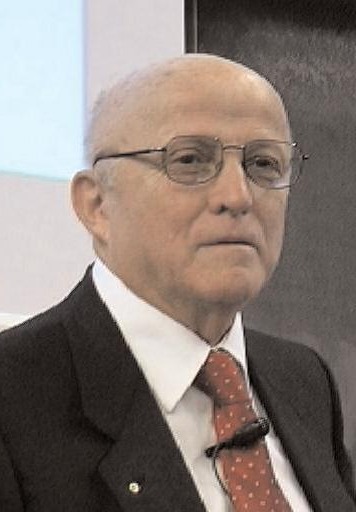

Giuseppe Sironi, coetaneo e collaboratore di Colombo, ha avuto una parte importante nel management del progetto TiO2.

Giuseppe Lanzavecchia, «In ricordo di Beppe Sironi, chimico industriale», in La chimica e l'Industria - maggio 2008, Società Chimica Italiana, Milano 2008.

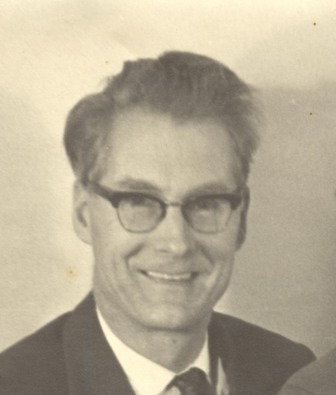

Professore al Queen Mary College di Londra, è stato uno dei fondatori della Fondazione Internazionale di Ricerca sulle Fiamme ed un esperto di combustione e di altre forme di generazione di energia.

Nella sua opera «Energy and Humanity» (1974) propugnava, molto modernamente, un uso più razionale e sostenibile dell’energia, incluso il controllo del susseguente inquinamento.

Nel campo delle fiamme era coautore della cosiddetta teoria di Thring-Newby che predice lunghezza e forma delle fiamme nelle camere di combustione.

Thring era anche un uomo di vaste visioni, gradualmente passato dalla scienza all’ingegneria «perché voleva fare del mondo un posto migliore» in modo particolare per gli svantaggiati e i disabili.

Era un precursore, configurando una società in cui l’uomo vivesse in equilibrio con il proprio ambiente, con un uso minimo di materie prime e combustibili, con un riciclo completo di tutti i metalli, dove nessun bene venisse gettato, tutti i beni di consumo fossero costruiti per durare svariate decadi e con un inquinamento prossimo a zero.

Pensava alla costruzione di una tecnologia di livello intermedio , non particolarmente sofisticata, per uso domestico, per il giardinaggio, utile anche per i paesi meno sviluppati.

Pensava a robots in grado di prendere il posto degli umani in situazioni pericolose.

E non era solo immaginazione: come professore del Queen Mary College era attivamente impegnato nella robotica. Ha prodotto un robot in grado di salire le scale, un robot autonomo contro gli incendi ed uno per sparecchiare la tavola.

Nel 1969 aveva predetto un futuro in cui le fabbriche sarebbero state in gran parte automatiche, sotto controllo di un computer e aveva predetto una settimana di lavoro di sole 10 o 20 ore. Da pensionato non ha sospeso la sua attività filantropica ed ha fondato una organizzazione senza fini di lucro per l’aiuto ai paesi in via di sviluppo.

Lo scrivente nel corso di alcuni viaggi a Londra per il Progetto TiO2, ha avuto modo di vedere in funzione alcune sue realizzazioni.

Era in anticipo sui tempi e, sfortunatamente per lui, non ha potuto beneficiare in pieno del grande sviluppo della recente informatica.

É stato un grande aiuto ed un onore averlo come consulente nel progetto TiO2.

Ingegnere chimico, attualmente professore emerito del Politecnico di Milano, allievo di Giulio Natta, consulente scientifico di Montecatini per il progetto TiO2, come esperto di reattoristica chimica, cinetica chimica, fluidodinamica, fenomeni di trasporto, modellistica di apparecchiature.

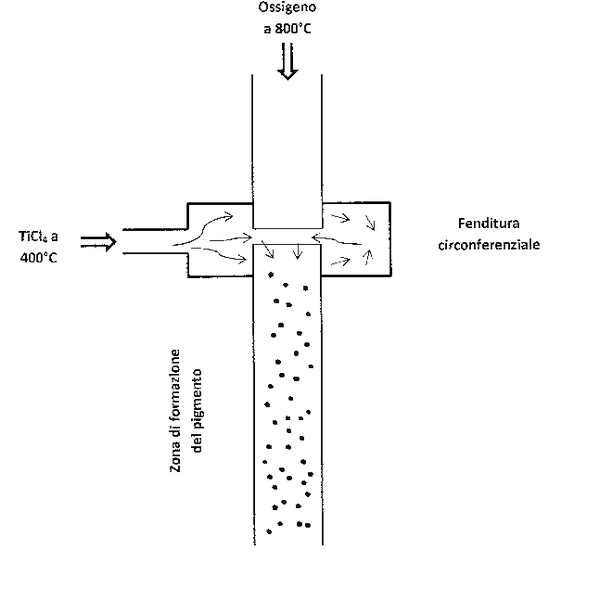

Schema sommario del reattore tipo Du Pont per la produzione di TiO2. Si tratta di un tubo di circa 30 cm di diametro e lungo alcuni metri, nel quale entra una corrente di ossigeno preriscaldato a 800°C in un forno esterno. L’ossigeno caldo incontra una corrente trasversale di TiCl4, preriscaldato a 400°C, che fluisce da una fenditura anulare. Nella zona sottostante si forma il pigmento.

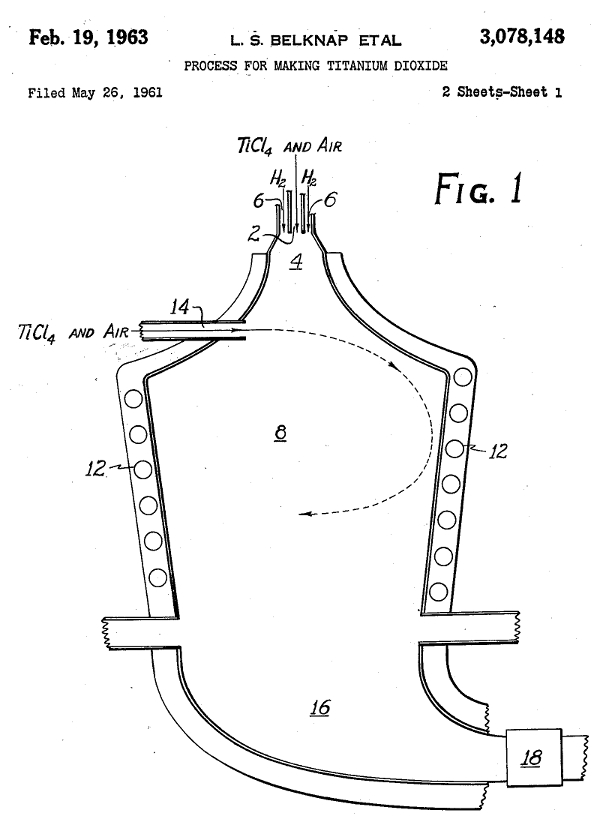

Schema sommario del reattore tipo Du Pont per la produzione di TiO2. Si tratta di un tubo di circa 30 cm di diametro e lungo alcuni metri, nel quale entra una corrente di ossigeno preriscaldato a 800°C in un forno esterno. L’ossigeno caldo incontra una corrente trasversale di TiCl4, preriscaldato a 400°C, che fluisce da una fenditura anulare. Nella zona sottostante si forma il pigmento. Schema di una camera di combustione per produzione di biossido di titanio, tratto dalla documentazione di un brevetto.

Schema di una camera di combustione per produzione di biossido di titanio, tratto dalla documentazione di un brevetto.Si tratta di uno dei molti schemi, assai simili tra loro, brevettati dalla Cabot, che vede in alto, alla sommità dell’apparecchio, il cosiddetto bruciatore, una serie di tubi concentrici che alimentano i reagenti: TiCl4 e aria.

Viene anche alimentato idrogeno che bruciando anch’esso con aria sviluppa calore e sostiene la combustione del TiCl4, piuttosto difficile. In questa versione è previsto anche un ingresso laterale dei reagenti.

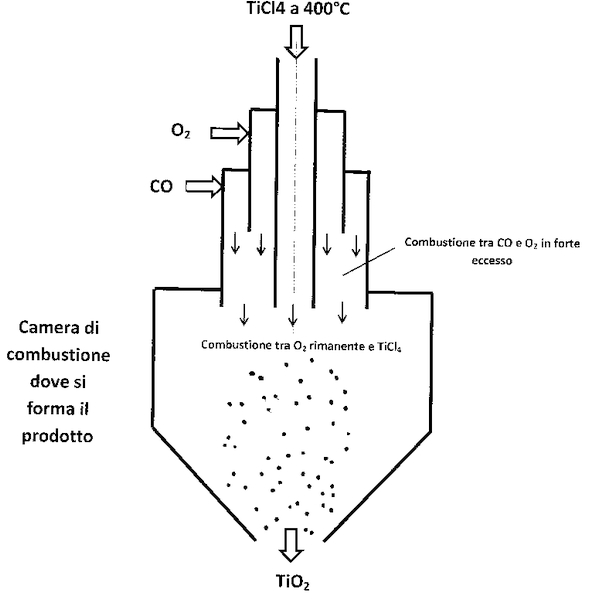

Questo è lo schema adottato da Piccolo e Maiorano al Donegani con alcune differenze: uso di ossigeno puro anziché aria, ossido di carbonio al posto dell’idrogeno e assenza di alimentazione laterale.

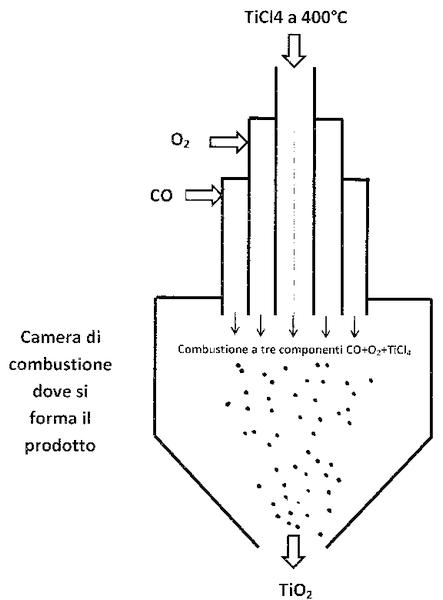

Bruciatore assiale e camera di combustione. E’ denominato assiale perché il flusso in uscita dal bruciatore avviene parallelamente all’asse dell’apparecchio. Ispirato più alla tecnologia Cabot che a quella Du Pont è la forma di apparecchio impiegata all’inizio del progetto TiO2, La sua capacità di miscelamento è relativamente bassa. I risultati sulla qualità del pigmento erano incoraggianti, ma non ancora al livello desiderato di riprodurre l’R900 della Du Pont.

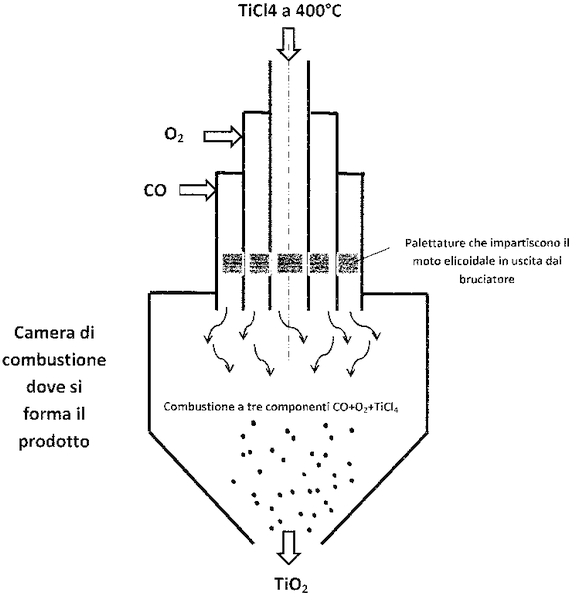

Bruciatore assiale e camera di combustione. E’ denominato assiale perché il flusso in uscita dal bruciatore avviene parallelamente all’asse dell’apparecchio. Ispirato più alla tecnologia Cabot che a quella Du Pont è la forma di apparecchio impiegata all’inizio del progetto TiO2, La sua capacità di miscelamento è relativamente bassa. I risultati sulla qualità del pigmento erano incoraggianti, ma non ancora al livello desiderato di riprodurre l’R900 della Du Pont. Bruciatore elicoidale e camera di combustione. E’ denominato elicoidale perché apposite palettature poste nei condotti del bruciatore sovrappongono un moto rotatorio a quello parallelo all’asse. Il moto complessivo è elicoidale (o a spirale), simboleggiato in figura con frecce sinuose. Si tratta di un apparecchio inteso a migliorare la capacità di miscelamento, che infatti risulta molto superiore a quella del bruciatore assiale. Inopinatamente la qualità del pigmento era inferiore a quella ottenuta con il bruciatore assiale.

Bruciatore elicoidale e camera di combustione. E’ denominato elicoidale perché apposite palettature poste nei condotti del bruciatore sovrappongono un moto rotatorio a quello parallelo all’asse. Il moto complessivo è elicoidale (o a spirale), simboleggiato in figura con frecce sinuose. Si tratta di un apparecchio inteso a migliorare la capacità di miscelamento, che infatti risulta molto superiore a quella del bruciatore assiale. Inopinatamente la qualità del pigmento era inferiore a quella ottenuta con il bruciatore assiale. Bruciatore assiale modificato. Rispetto al bruciatore assiale usuale la modifica consiste nell’arretramento della parete di separazione tra CO e O2 (ossigeno) in modo che il CO bruci tutto nell’ossigeno senza incontrare il TiCl4. La combustione del TiCl4 avviene successivamente con l’ossigeno non consumato dal CO (ossido di carbonio). La modifica apparentemente minima comportava un miglioramento di qualità del prodotto. Questo assetto ha una capacità di miscelamento inferiore al bruciatore assiale normale. Tra i tre bruciatori qui schematizzati presi nell’ordine: bruciatore elicoidale, bruciatore assiale, bruciatore con ossigeno arretrato la capacità di miscelazione va diminuendo, mentre la qualità del prodotto va migliorando, contro ogni aspettativa. Il paradosso verrà risolto sperimentando con altri apparecchi più simili a quello Du Pont.

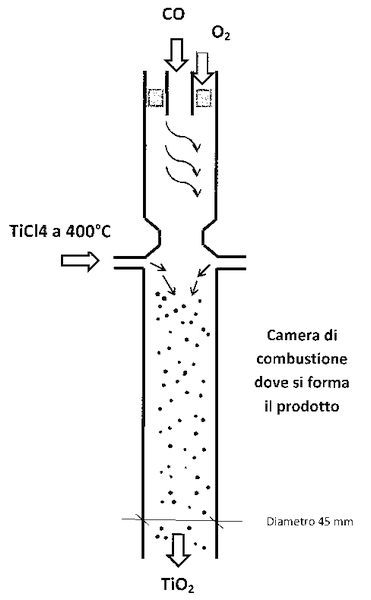

Bruciatore assiale modificato. Rispetto al bruciatore assiale usuale la modifica consiste nell’arretramento della parete di separazione tra CO e O2 (ossigeno) in modo che il CO bruci tutto nell’ossigeno senza incontrare il TiCl4. La combustione del TiCl4 avviene successivamente con l’ossigeno non consumato dal CO (ossido di carbonio). La modifica apparentemente minima comportava un miglioramento di qualità del prodotto. Questo assetto ha una capacità di miscelamento inferiore al bruciatore assiale normale. Tra i tre bruciatori qui schematizzati presi nell’ordine: bruciatore elicoidale, bruciatore assiale, bruciatore con ossigeno arretrato la capacità di miscelazione va diminuendo, mentre la qualità del prodotto va migliorando, contro ogni aspettativa. Il paradosso verrà risolto sperimentando con altri apparecchi più simili a quello Du Pont. Reattore pilota che il progetto TiO2 costruisce in analogia con il reattore DuPont. In alto la camera di combustione del CO con ossigeno. Si notino le palettature che impartiscono il moto elicoidale ai fluidi in modo da miscelarli rapidamente. L’efficienza di combustione di questa precamera è elevatissima nonostante il volume molto ridotto. La strozzatura al termine dalla camera di combustione primaria è stata inserita per migliorare la miscelazione con il TiCl4. Questa precamera rappresenta una differenza con il reattore Du Pont dove l’ossigeno era riscaldato esternamente e non per combustione. Si noti infine il diametro ridotto della camera dove avviene la formazione del prodotto.

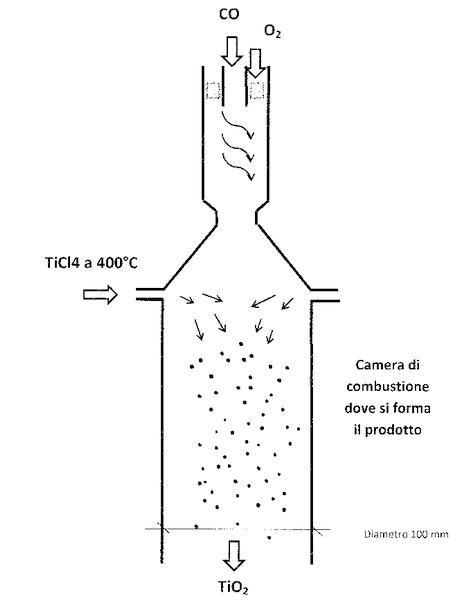

Reattore pilota che il progetto TiO2 costruisce in analogia con il reattore DuPont. In alto la camera di combustione del CO con ossigeno. Si notino le palettature che impartiscono il moto elicoidale ai fluidi in modo da miscelarli rapidamente. L’efficienza di combustione di questa precamera è elevatissima nonostante il volume molto ridotto. La strozzatura al termine dalla camera di combustione primaria è stata inserita per migliorare la miscelazione con il TiCl4. Questa precamera rappresenta una differenza con il reattore Du Pont dove l’ossigeno era riscaldato esternamente e non per combustione. Si noti infine il diametro ridotto della camera dove avviene la formazione del prodotto. Reattore pilota analogo al Du Pont con diametro della fenditura anulare e della camera di combustione allargato a 100 mm. In alto la camera di combustione del CO con ossigeno è rimasta immutata. In questo apparecchio il tempo di miscelazione tra il TiCl4 e i gas caldi ricchi di ossigeno uscenti dalla precamera risulta più di 10 volte maggiore che nella prima versione del reattore. Questa differenza porta il prodotto da troppo fine alla dimensione giusta.

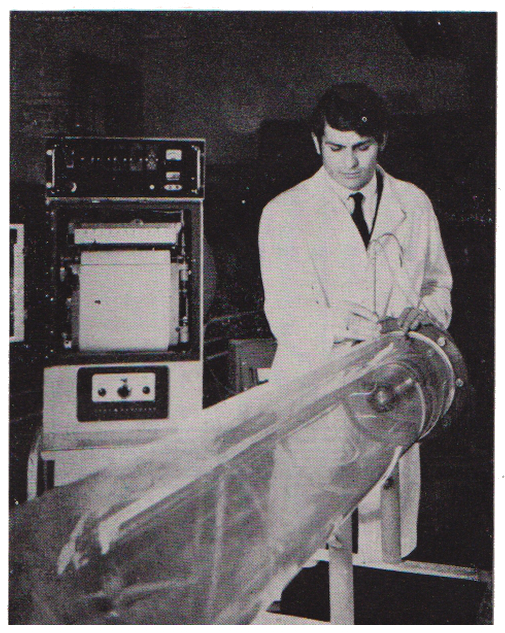

Reattore pilota analogo al Du Pont con diametro della fenditura anulare e della camera di combustione allargato a 100 mm. In alto la camera di combustione del CO con ossigeno è rimasta immutata. In questo apparecchio il tempo di miscelazione tra il TiCl4 e i gas caldi ricchi di ossigeno uscenti dalla precamera risulta più di 10 volte maggiore che nella prima versione del reattore. Questa differenza porta il prodotto da troppo fine alla dimensione giusta. Questo è uno dei modelli a freddo usati per il progetto TiO2. Nell’immagine insieme all’operatore si vedono la strumentazione impiegata per registrare le misure di velocità all’interno del tubo trasparente in plexiglas, che simula la camera di combustione. Al fondo del tubo si nota il sistema di ugelli metallici che simula il bruciatore, attraverso i quali i flussi di aria simulano i flussi dei reagenti.

Questo è uno dei modelli a freddo usati per il progetto TiO2. Nell’immagine insieme all’operatore si vedono la strumentazione impiegata per registrare le misure di velocità all’interno del tubo trasparente in plexiglas, che simula la camera di combustione. Al fondo del tubo si nota il sistema di ugelli metallici che simula il bruciatore, attraverso i quali i flussi di aria simulano i flussi dei reagenti. Una sonda per misurare le alte temperature delle fiamme sviluppata presso la FRIF. L’apparecchio è detto «pirometro a suzione» per il modo in cui funziona. L’elemento sensore è posto all’interno del tubo di ceramica ben visibile sulla sinistra. Il tubo ceramico fa da schermo al calore radiante proveniente dalle pareti della fornace e permette che il sensore riveli solo la temperatura del gas che lo circonda.

Una sonda per misurare le alte temperature delle fiamme sviluppata presso la FRIF. L’apparecchio è detto «pirometro a suzione» per il modo in cui funziona. L’elemento sensore è posto all’interno del tubo di ceramica ben visibile sulla sinistra. Il tubo ceramico fa da schermo al calore radiante proveniente dalle pareti della fornace e permette che il sensore riveli solo la temperatura del gas che lo circonda.Da destra si vedono:

I) il contatto elettrico che manda il segnale del sensore (in verde);

II) il bocchello attraverso cui viene aspirato (o risucchiato, da cui il nome) il gas della fiamma di cui si vuole misurare la temperatura,

III) i due bocchelli di entrata e uscita dell’acqua di raffreddamento del corpo cilindrico di metallo che sostiene lo strumento e permette di posizionare il sensore nell’interno della fornace.